6 Methoden des Ovaldrehens |

|

6.1 Werkzeugführung

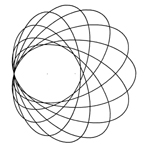

Der wesentlichste Unterschied des Ovaldrehens zum normalen Drehen (Kreisdrehen) besteht in der Ellipsenbewegung des Werkstückes und der daraus resultierenden komplizierten Werkzeugführung. Der Schnitt sollte immer in der Zentralebene bzw. längs der Zentrallinie erfolgen. Während es beim Kreisdrehen ohne Einfluss ist, ob die Schneide höher oder tiefer angesetzt wird, weil immer ein zur Spindelachse konzentrischer Kreis entsteht, spielt die Stellung der Schneide beim Ovaldrehen eine wesentliche Rolle.

Bild

5101

Werkzeugführung am Kreis-Zylinder und

am elliptischen Werkstück-Zylinder

Bild 5101 zeigt rechts eine zentral geschnittene Ellipse und eine Ellipse von einem über die Zentrallinie gestellten Schneidenpunkt. Die beiden Ellipsen durchdringen einander. Das heißt, die zentral geschnittene Ellipse wird von der höher geschnittenen Ellipse durchdrungen. In der Oberfläche entstehen zwei gegenüber liegende Rillen. Wenn beim Ovaldrehen an der Werkstück-Zylinderfläche solche Rillen auftreten, ist das ein Zeichen, dass die Werkzeugschneide nicht zentral geführt wurde. Aber nur so erhält man eine saubere Oberfläche. Das Werkzeug müsste theoretisch mit einem Punkt schneiden, um exakt eine Ellipse zu schneiden, aber das ist praktisch nicht möglich. Es werde deshalb spitze Röhren verwendet, die hochgestellt angesetzt werden. Mit Schabern kann man die Bedingung, auf der Zentrallinie zu schneiden, immer erfüllen.

6.2 Lichtlinie

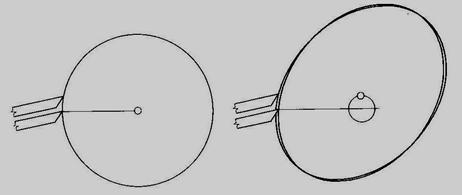

Bild 5102 Schema der Lichtlinien-Projektion

Um die Zentrallinie am Werkstück sichtbar zu machen und um die Werkzeugschneide genau auf dieser führen zu können, benutzt J. Volmer eine Lichtlinie. Sie wird mit einem Projektor mit einem speziellen Diapositiv oder einem Laser erzeugt. Wird längs der Lichtlinie geschnitten, so ist das die einzige Linie, die bei laufendem Werkstück still steht. Man erkennt auch das geschnittene Profil. Der Projektor liefert eine Lichtebene. Er wird so positioniert, dass diese Lichtebene genau mit der Zentralebene übereinstimmt. Zum Ausrichten des Projektors benutzt man ein Schablone, die vor das eingespannte Werkstück auf das Bankbett gestellt wird und die eine waagrechte Linie in Spitzenhöhe zeigt, mit der sich die Lichtlinie decken muß (siehe Bild 5504).

Bild 5103

Anwendung der Lichtlinie beim Ausdrehen einer ovalen Schüssel. Der Projektor steht hier etwa 1,5m halbrechts vor dem Werkstück auf einem Ständer getrennt von der Ovaldrehmaschine ODM30.

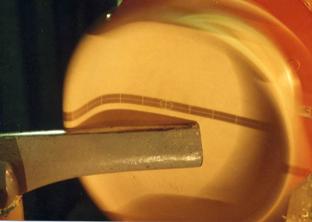

Bild 5104

Durch

die Lichtlinie sichtbares fertig gedrehtes Innenprofil,

stillstehend trotz

laufender Schüssel.

Bild 5105

Feine Profile von Rahmen (hier Rechteck-Rahmen) macht

die Lichtlinie bei laufendem Werkstück exakt sichtbar,

wenn längs der Lichtlinie geschnitten wurde

6.3 Ovaldreh-Werkzeuge

Die

für das Ovaldrehen verwendeten, frei von

Hand geführten Werkzeuge sind

Röhren und Schaber, an besonderen Stellen auch

Meißel. Die Röhren haben

einen spitzen Anschliff, um eine möglichst

kleine schneidende Zone der

Schneide zu erreichen. Die Seiten der Röhrenschneide werden an

geraden

Flächen eingesetzt.

Der

Keilwinkel richtet sich wie beim normalen Drechseln nach der

Holzart. Schaber

haben verschiedene Schneidenprofile, gerade für Falze, gerundete

für

Innenprofile von Schüsseln und Schalen.

Bild 5201 Ovaldreh-Werkzeuge;

Für harte Werkstoffe, wie Knochen, Bein, Horn und weiche Steine, verwendet man Drehmeißel wie für NE-Metalle und führt diese mit kleinem Vorschub im Werkzeugschlitten. Bild 5202 zeigt als Beispiel das Ovaldrehen von Servietten-Ringen aus Rindsknochen.

Bild 5202

Ovaldrehen

von Ringen aus Knochen auf der

ODM15 mit

Drehmeißel im Support

Für

das Ovaldrehen einer Serie

gleicher Werkstücke sind Einrichtungen

vorteilhaft, die ein bestimmtes Maß

an allen Werkstücken der Serie mit

Genauigkeit gewährleisten. Dafür wurde nach dem

Vorbild des erzgebirgischen

Bankfräsers der Stecher entwickelt. Er wird

verwendet, um z.B. ein

gleiches Maß des Falzes an allen Rahmen einer Serie

zu garantieren. Der

Stecher besteht aus einem schwenkbaren und in Richtung der

Spindelachse

verschiebbaren Arm, an dem an bestimmter Stelle

eine schmale spitze Röhre

befestigt ist. Der Arm liegt auf der

Handauflage oder mit einem Anschlag

auf dem Maschinenbett. Der Schubweg ist mit einem Anschlag

auf der

Schubstange einstellbar.

Bild 5203

Stecher an der Ovaldrehmaschine ODM15 mit dem Arm in Arbeitsstellung

Bild 5204

Markieren des

Falzrandes an einem kleinen Rechteck–Bilderrahmen mit dem

Stecher, Die

kleine spitze hochgestellte Röhre sticht exakt auf der Zentrallinie ein.

Bild

5205

Nach

Ausdrehen des Falzes von Hand

bis

auf einen

oder zwei Millimeter wird mit dem Stecher die Wand des Falzes fein

fertig

gedreht.

6.4 Ovalfräsen

Wenn

nicht Drechselwerkzeuge sondern Fräser oder rotierende Profilmesser

verwendet

werden, entstehen keine Ellipsen, sondern Parallelkurven der Ellipse.

Drechsler, die das Werkstück am Ovalwerk auf diese Weise fertigen, weil

das

einfacher zu bewerkstelligen ist, wundern sich oft, dass dabei ovale

Kurven

entstehen, die sichtbar von der Ellipse abweichen, z. B. auch Spitzen

haben

(Bild 5206 und 5207).

Bild 5207

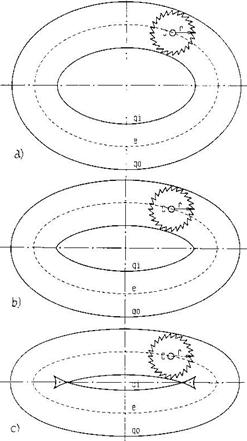

Durch das Ovalwerk bzw. den Ellipsen-Mechanismus der Ovaldrehmaschine wird

die Fräserachse C relativ zum Werkstück auf der Ellipse e

geführt (Bild 5208a

a). Ein zylindrischer Fräser mit Radius r fräst in die Stirnfläche des

Werkstückes die äußere Kurve qo und die innere Kurve qi. Beide

haben zur

Ellipse e den gleichen Abstand r, sind

Äquidistante oder

Parallelkurven. Während qo der Ellipse ähnlich sieht, zeigt die innere Parallelkurve qi schon Abweichungen von

der Ellipse. Wird das

Achsenverhältnis der Ellipse kleiner, dann

tritt bei qi eine Spitze auf

(Bild 5208b) oder gar Unterschnitt (Bild

5208c). Die mathematische

Bedingung dafür ist r/b => b/a (vgl. Bild 2101). Die

Parallelkurven der Ellipse wurden im 19.

Jahrhundert eingehend untersucht, z.B. vom namhaften britischen

Mathematiker

Arthur Cayley (1821 - 1895). Sie sind algebraische Kurven 8. Ordnung

und wurden

Toroide genannt. Bild 5208

Bild 5209 Ovale

Schüsseln, Schalen, Platten, Schilder, Rahmen und

vieles andere in der Liste

oval gedrehter Gebrauchsgegenstände werden aus Querholz

gefertigt. Das

Ovaldrehen ist umso einfacher, je flacher solche Werkstücke sind.

Spannagel

schreibt in seinem"Drechslerwerk" [1.1.2] von

1940 im Kapitel

"Das Drehen am Ovalwerk", dass man sich das

Ovaldrehen am besten

in der Werkstatt von einem tüchtigen Meister zeigen lässt.

Ein solcher

Meister ist heute sicher schwerlich zu finden. Andererseits haben die

Meister

die geometrischen Zusammenhänge kaum gewusst, denn die Literatur hatte

höchstens

eine knappe Skizze, um zu zeigen, dass in Spindelhöhe zu

schneiden ist. Es

wurde auch mehr mit Schabern als mit Röhren gearbeitet, und diese

konnten auf flachen

Auflagen gut in Spindelhöhe gehalten und zum

Eingriff gebracht werden.

Selbst im "Handbuch der Ovaldreherei" [1.1.1] des verdienstvollen

Fachlehrers Hugo Knoppe in Leipzig wird das Ovaldrehen praktisch

nicht

erklärt. Er beschreibt hauptsächlich die Herstellung ovaler Rahmen. Dem

Ovaldrehen von Rahmen ist das "Handbuch der

Ovaldreherei" [1.1.1]

von Hugo Knoppe gewidmet. Ovale Rahmen wurden in Massen in

Ovalrahmenfabriken

hergestellt. Die Rohlinge wurden aus 4 oder 6 Bögen

zusammengesetzt. Jeder

Hersteller hatte seine Technik, die Bögen zu verbinden, vorherrschend

waren

aber Zinken wie in der noch erhaltenen Ovalrahmenfabrik Old

Schwamb Mill in

den USA [6.2]. In Deutschland gab es eine Firma, die

hufeisenförmige Bogen

aus Bugholz lieferte. Diese wurden mit schräger Fuge zu Ovalen

zusammengeleimt.

Diese Rahmenrohlinge hatten den Vorteil, dass nur längs der Faser

gedreht und damit

eine gute Oberfläche erreicht wurde. Die

Rahmen-Manufakturen lieferten Rahmen aller

Größen, aller Profile und

Ornamente und aller Arten von Oberflächen, also

lackierte, vergoldete,

mit gedrückten Metalleinlagen und

natur belassene. Die dabei

angewendeten Handfertigkeiten waren großartig, sie sind heute

wohl kaum noch

zu finden. Die ovale Bildform passt aber immer noch zu

vielen Bildmotiven,

wie z.B. zu Porträts. Deshalb war das Ovaldrehen von Bilderrahmen und

Spiegelrahmen von aktuellem Interesse und eine besondere

Herausforderung.

Bild

5401

Bild 5206

Fräsmotor mit

2-Messer-Kugelfräser geführt durch einen

Kreuzsupport

beim Fräsen einer Schüssel-Unterseite auf der Bollinger

Ovaldrehmaschine

(BOTULA) [6.3]

Fräsen des

Schüsselbodens mit Kugelfräser [6.3]

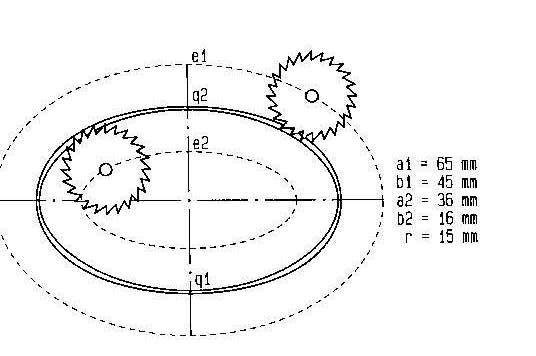

Bei der Fertigung ovaler

Schalen oder Schüsseln müssen

die Effekte des Ovalfräsens nicht in Erscheinung

treten. Probleme können

bei Passungen zweier Teile auftreten, z.B. beim

Passen eines Deckels auf

eine Dose. In Bild 5209 wird der Fräser für die

Außenkontur q1 der Dose auf

der Ellipse e1 geführt und für die Innenkontur q2 im

Deckel auf der Ellipse

e2. Beide Ellipsen haben die gleiche Achsendifferenz, d.h. beide

Konturen werden

mit der gleichen Einstellung des Ovalwerkes gefräst.

Bei der Fertigung ovaler

Schalen oder Schüsseln müssen

die Effekte des Ovalfräsens nicht in Erscheinung

treten. Probleme können

bei Passungen zweier Teile auftreten, z.B. beim

Passen eines Deckels auf

eine Dose. In Bild 5209 wird der Fräser für die

Außenkontur q1 der Dose auf

der Ellipse e1 geführt und für die Innenkontur q2 im

Deckel auf der Ellipse

e2. Beide Ellipsen haben die gleiche Achsendifferenz, d.h. beide

Konturen werden

mit der gleichen Einstellung des Ovalwerkes gefräst.

Parallelkurven

qi und qo einer Ellipse e

mit verschiedenem Achsenverhältnis b/a

und

Fräserradiusverhältnis r/b

a) b/a = 0,67 r/b = 0,38

b) b/a = 0,50 r/b =

0,5

c) b/a = 0,33 r/b =

0,75

Ovalfräsen einer Außen-

und

Innenkontur

mit gleicher Einstellung

des Ovalwerkes

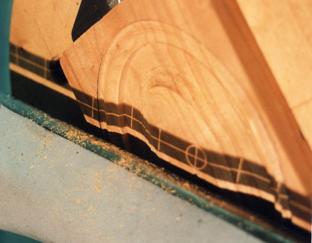

6.5 Ovaldrehen von Querholz

6.6 Ovaldrehen von Rahmen

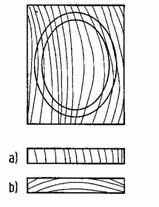

Die

einfachste Form und deshalb einfachste Ovaldreh-Aufgabe ist

ein rechteckiger

Rahmen mit oval eingedrehtem Bildfalz und Profil

[2.2.14]. Bis zu einer

gewissen Größe kann das Rechteck aus einem

Stück sein, möglichst aus einem

Kernbrett (Bild 5401a), um Werfen wie bei

Randbrettern

(Bild 5401b) zu

vermeiden. Größere Rechtecke sollten aus 4 Teilen

zusammengesetzt sein (Bild 5402).

Die

einfachste Form und deshalb einfachste Ovaldreh-Aufgabe ist

ein rechteckiger

Rahmen mit oval eingedrehtem Bildfalz und Profil

[2.2.14]. Bis zu einer

gewissen Größe kann das Rechteck aus einem

Stück sein, möglichst aus einem

Kernbrett (Bild 5401a), um Werfen wie bei

Randbrettern

(Bild 5401b) zu

vermeiden. Größere Rechtecke sollten aus 4 Teilen

zusammengesetzt sein (Bild 5402).

a) Kernbrett b) Randbrett

Bild

5402 Rechteckige

Rahmen-Rohlinge Bild 5403

Halbachsen

der Bildellipsen

Die Bildellipse sollte ein zum Bild passendes Achsenverhältnis haben (Bild 5403), z.B. bei Porträts b/a nicht kleiner als 0,75

Bild

5404

Rahmen-Rechteck

im

Zweibackenfutter

auf der ODM

Rechteckige

Werkstücke werden in

das

Zweibackenfutter eingespannt, in Bild

5404 auf der ODM15 zu

sehen

mit eingerichteter Lichtlinie. Die beiden Ellipsen,

zwischen denen das

Profil liegt werden bei

laufender Maschine mit dem

feststehenden,

genau auf die Zentrallinie

gehaltenen Stift aufgezeichnet (Bild 5405).

Bild

5405

Anzeichnen

der das Profil begrenzenden Ellipsen

Bild

5406

Markieren

der Bildellipse mit;

dem

Stecher

Es lohnt immer eine Serie gleicher Stücke zu drehen, und dabei ist der Einsatz des Stechers rentabel, um bei allen Rahmen der Serie einen exakt gleichgroßen Falz zu erhalten (Bild 5406).Der Falz und das Profil werden mit einer schmalen spitzen Röhre gedreht (Bild 5407), der Boden mit einem geraden Schaber geglättet. Auf ausreichende Bodendicke TH ist zu achten.

Bild

5407

Ausdrehen

des

Profiles und des

Falzes

Das Profil wird mit gefaltetem Sandpapier geschliffen (Bild 5408), die Vorderfläche mit einem Schleifklotz. Beim fertig gedrehten Rahmen hat das elliptische Profil paarweise gleiche Abstände zu den Rechteckkanten (Bild 5409).

Bild 5408 Schleifen des Profils nahe der

Zentrallinie

Bild 5408 Schleifen des Profils nahe der

Zentrallinie

Bild 5409

Fertiger

Rahmen, flach geschabter Bildboden

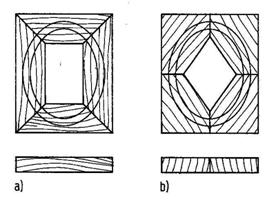

Das Profil P wird vorzugsweise in die Vorderfläche S des Rechteckes hineingedreht (Bild 5410a und b), weil ein herausstehendes Profil (Bild 5410c) erfordert, die übrige Rechteckfläche S zu überdrehen, und das ist wegen des unterbrochenen Schnittes schwer sauber zu erreichen. Das Bild B kann von der Vorderseite (Bild 5410a) oder in einen Falz in der Rückseite (Bild 5410b und c) eingelegt werden. DasBild, eine Einlage oder ein Passepartout und das Glas G werden von einem Rattan-Klemmring C gehalten (Bild 5411). Bei einem Falz auf der Rückseite verwendet man einen Deckel CR und hält ihn mit Spreizdrähten CW. Glas, Passepartout und Deckel schneidet man mit dem Ellipsenzirkel mit Schneidrad bzw. Messer.

|

Bild 5410 |

|

Bild 5411

Glas (Folie) und Einlage mit Rattanklemmring,

rechts eingespreizt |

|

Bild 5413

Löcher zum Aufhängen

senkrecht

oder quer

Die beschriebenen Arbeitsschritte sind auch für große ovale Rahmen anzuwenden, nur dass der Rohling mit dem Klauenfutter gehalten wird, um die Hinterseite mit dem Falz W zu drehen und die Flanke FL der Bildellipse sowie eine Fase F der Außenkontur (Bild 5414 oben). Dann wird der Rahmen gedreht und mit dem Falz in den Hartholzbacken des Vierbackenfutters aufgenommen. Es wird nun das Profil und die Außenkontur gedreht und geschliffen (Bild 5414 unten).

Bild

5414

Bearbeitungsfolge bei

großen Rahmen, W

Bildfalt-Kante, FL

Flanke der Bild-Ellipse, F

Teil des hinteren

Profiles, SS Raum für Stichsäge

6.7 Ovaldrehen von Schüsseln

Beispiel: Große rustikale Schüssel aus nasser Kirsche

Bild

5501

Rohling

auf Bandsäge mittels Schablone oval (elliptisch)

zugeschnitten, Masse 7kg,

auf Planscheibe von hinten mit

Sechskant-Holzschrauben aufgeschraubt,

dazwischen Hartpappe-Schutzscheibe

Bild 5502

Außenkontur

mit spitzer 16mm Röhre drehen, am Boden

10

mm Spund.

Bild

5503

Hartholzbrett

auf Planscheibe schrauben, Falz ausdrehen, Schüssel (5,7kg)

eindrücken, nicht

schlagen,

höchstens

in der Mitte

.

Lichtlinie mit Schablone justieren.

Bild 5505

Innen ausdrehen mit Röhre, mit rundem Schaber glätten.

Schüssel

zum Trocknen in Späne oder Zeitungspapier einpacken, gegen Reißen

am Hirnholzrand mit Spannband sichern und

in Abständen nachziehen, nach dem Trocknen Spund abhobeln

und Schüssel

grob schleifen und ölen (1,6 kg).

6.8 Ovaldrehen von Langholz

Als

Langholz werden Werkstücke bezeichnet, deren Maserung in Richtung der

Spindelachse läuft. Beim Kreisdrehen werden Langholz-Stücke - wie z.B.

Spindeln

- zwischen Spitzen gedreht. Beim Ovaldrehen geht das nicht wegen der

Ellipsenbewegung. Kurze Langholz-Stücke können zum Ovaldrehen im

Backenfutter

eingespanntwerden.

Eine Unterstützung durch die Spitze im Reitstock ist nicht möglich.

Bild 5601

zeigt eine Dose als Beispiel.

Bild

5601

Dose aus Langholz im

VICMARC-Vierbackenfutter

VM90 an der ODM30

Für

das Ovaldrehen langer Stücke wurde von J. Volmer die spezielle

Einrichtung

ELLPIN

entwickelt. Sie besteht aus einem Schraubenfutter mit Verdrehsicherung

(vgl

Bild 4311), das über ein Kreuzgelenk mit einem Flansch an der

Planscheibe der

Ovaldrehmaschine verbunden ist.

Für kleine Werkstücke gibt es auch ein Spundfutter. In der Pinole des

Reitstockes steckt mit dem Morsekegel eine mitlaufende Kugelpfanne aus

einem

reibungsarmen Werkstoff. In der Kugelpfanne sitzt eine Kugel mit einem

Stift,

der zentrisch in das Werkstück gepresst wird.

Bild 5602

ELLPIN: Vorrichtung

zum Ovaldrehen von langen Werkstücken:

An der Planscheibe sitzt das Schraubenfutter mit Verdrehsicherung, in

der

Pinole

die mitlaufende Kugelpfanne für den

Kugelstift, unten dafür Abzieher, auch Spundfutterflansch mit

Schablonen

einsetzbar

(Werkstatt J. Volmer, Ausführung für Ovaldrehmaschine

ODM30)

Die

folgenden Bilder zeigen als Anwendungsbeispiele das

Ovaldrehen von Messergriffen

und von Klopfern. Die Werkstückrohlinge sind zu längen und für

die Aufnahme

desKugelstiftes

zentrisch zu bohren und für das Aufschrauben bzw das Einpressen ins

Spundfutter

auf der Drehbank vorzubereiten.

6.9 Besteckgriffe

Messer

und Gabel mit Angel und Zwinge, frühere

Griffe aus Kunststoff sind durch Ebenholzgriffe zu ersetzen.

Bild 5603

Ebenholz-Rohlinge

Bild 5605

Nach Ankörnen beider Stirnflächen Bohren des Loches für den Kugelstift

Bild

5606

Andrehen eines Konus (Spund) am Griffende nach Lehre, Breitseite des Griffes weiß markiert.

Sitz des Konus im konischen Loch des ELLPIN-Flansches prüfen

Bild 5608

Rohling-Konus leicht in das ELLPIN-Spundfutter schlagen, dabei Stellung beachten (weiße Marken) und Kugelstift einpressen.

Bild 5609

Einstellung

des Ellipsengetriebes für die Achsendifferenz

der Ellipse am Griffende, dann Drehen des Griffes mit der Röhre entlang

der

Zentrallinie, gerade Form, rundes Ende passend zum Einpressen in die

Zwinge.

Bild

5610

Schleifen und Polieren in Nähe der Zentrallinie

Bild 5611

Fertig

gedrehter Griff

Bild 5612

Herausziehen des Kugelstiftes mit dem Abzieher (Werkstatt J.Volmer), Absägen des Konus und Verschleifen des elliptischen Griffendes, Aufbohren des Griffes für die Angel.

Bild 5613

Montiertes

Besteck: Griff in Zwinge eingepresst, Angel im Griff gekittet.

6.10 Klopfer

Klopfer

für Küchenarbeiten als Fleischklopfer oder bei der Holzbildhauerei als

Klüpfel

Bild

5614

Ovaldrehmaschine ODM30 mit

ELLPIN

(Einrichtung zum Langholz-Ovaldrehen) und eingespanntem Klopferrohling,

auf

Ablage rechts fertige Klopfer: Griff annähernd rund, Klopfteil mit

ovalem

Querschnitt, links daneben Abzieher für Kugelstift.

Die

Rohlinge der Klopfer sind zu Beginn zwischen Spitzen grob rund

vorzudrehen, abzulängen

und die Stirnflächen zu glätten. Die Löcher für die Schraube und für

den

Kugelstift sind genau mittig in die Stirnflächen zu bohren. Die ODM ist

auf die

gewünschte Ellipsenachsen einzustellen. Der Rohling wird auf das

Schraubfutter

geschraubt und der Zackenring - es gibt zwei Durchmesser 20 mm und 32

mm - durch

Drehen der Holzscheibe in die Stirnfläche des Rohlings eingedrückt. Der

Kugelstift wird am anderen Ende eingeschoben und die Kugel in der

Kugelpfanne

gelagert. Das Profil wird längs der Zentrallinie gedreht.

Die Möglichkeiten der Formgebung mit der ELLPIN -Vorrichtung sind bislang noch nicht ausgelotet. Einige Experimente mit Entwürfen von Leuchtern liegen vor.

Bild 5615

Experimente der Formgebung mit

ELLPIN auf

der

Ovaldrehvorrichtung ODV mit

ausladenden

Quer- und Langholzstücken

(Werkstatt J. Volmer 1986)